Die Fräse im Einsatz:

Der interessanteste Aspekt ist sicherlich die Leistung der TwoTrees TTC 450 im Fräsbetrieb. Hier haben wir zum einen mit der 80-W-Spindel und zum anderen mit der 500-W-Spindel getestet. Als Materialien eigenen sich hier eher weichere Materialien, wie verschiedene Hölzer, Kunststoff und dünne NE-Metalle (Messing, Aluminium, …). Getestet haben wir mit Birken-Sperrholz, MDF und Aluminium.

Die 80-W-Spindel:

Werksseitig wird die TwoTrees TTC 450 mit einer kleinen Spindel mit 80 W Leistung geliefert. Diese reicht für grundlegende Arbeiten mit weichen Hölzern oder Kunststoffen aus, wenn man Abstriche beim Vorschub und der Zustellung in Kauf nimmt. Wir haben hier mit Sperrholz und MDF getestet. Mit einer z-Zustellung von 1 mm und einem Vorschub von 100 mm/min konnten wir hier problemlos mit einem Schaftfräser mit 3 mm Durchmesser arbeiten.

Holzbearbeitung mit der 500-W-Spindel:

Nach der Umrüstung der TwoTrees TTC 450 auf die Spindel mit 500 W Leistung haben wir einen erneuten Test mit Holz gestartet. Hier konnten wir die Zustellung und den Vorschub deutlich erhöhen, sodass wir nun mit einer z-Zustellung von 2 mm und einem Vorschub von 200 mm/min mit unseren Flöte-Schaftfräsern mit 3 mm Durchmesser arbeiten konnten. Rein von der Spindelleistung her schafft die Fräse bei der Arbeit mit MDF auch einen höheren Vorschub, allerdings kommt es dann zu deutlich erhöhten Schwingungen, die sich an den Schnittkanten abzeichnen.

MDF-Platten:

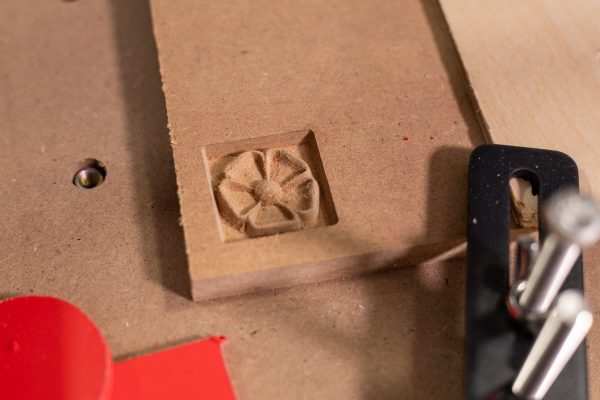

Für den Test mit MDF haben wir unser Game2Gether-Logo in Estelam so bearbeitet, dass die Schrift mit einer Tiefe von 4 mm als Tasche gefräst wird und die quadratische Fläche um die zwei ebenfalls als Tasche, aber nur mit 2 mm Tiefe bearbeitet wird. Hierfür haben wir einen Flöte-Schaftfräser mit gerader Schneide benutzt, dieser zeigte hier ein sehr sauberes Schnittbild. MDF ist insgesamt sehr angenehm zu bearbeiten. Da es aus stark zerfaserten Hölzern produziert wird, sind die enthaltenden Holzfasern sehr kurz, sodass kaum ein Problem mit zerfaserten oder ausgerissenen Schnittkanten entsteht.

Im Lieferumfang der Fräse findet sich auch ein Gravierfräser mit einer konischen Spitze. Hiermit ist es möglich, eine 2,5-D-Bearbeitung von fein detaillierten, räumlichen Objekten vorzunehmen. Das ist beispielsweise dafür interessant Ornamente für Dekoobjekte zu erstellen, so wie man es sonst eher als feine Schnitzerei kennt. Auf der Speicherkarte der Fräse findet sich hierfür auch eine Beispieldatei mit einem Blumenornament. Auch diese Datei haben wir testweise umgesetzt. Hier ergab sich bei dem mitgelieferten konischen Fräser ein wirklich sehr ordentliches Ergebnis mit einer sehr glatten Oberfläche. Eine konische Spitze bietet hier im Vergleich zu einer 90°-Spitze einige Vorteile, da sie von sich aus nicht so scharfen 90°-Kanten neigt.

Natürlich haben wir auch eine eigene dreidimensionale Geometrie erstellt und mit Estlcam die entsprechenden Bearbeitungsdaten erstellt. Die Qualität bei der Arbeit mit einem 90°-Fräser hängt stark von der vorgegebenen Auflösung ab. Hier kommt es sehr schnell zu einer Treppenbildung.

Sperrholz:

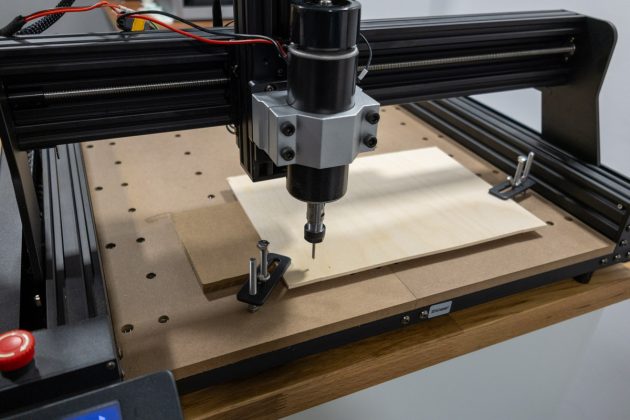

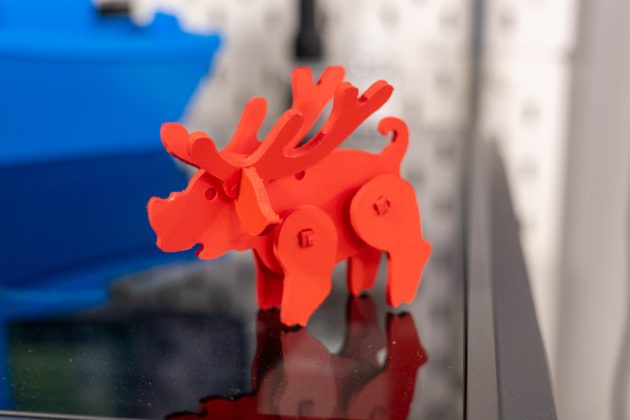

Beim Test mit Sperrholz haben wir Dateien von ZenziWerken (vielen Dank für die Freigabe) genutzt. Dort findet sich eine große Sammlung an Vorlagen für CNC-Projekte, von der Weihnachtsbaumdeko über Haushaltsutensilien bis hin zu Lampen. Passend zur Jahreszeit haben wir uns für zwei Weihnachtsbaumanhänger entschieden. Die Dateien stehen im DXF-Format (und auch anderen Formaten) zur Verfügung und lassen sich so problemlos in Estlcam importieren.

Die Sperrholzplatte haben wir auf eine MDF-Platte aufgelegt und beides zusammen mit den mitgelieferten Klemmen fixiert. Die MDF-Platte dient hier als Opferplatte, da wir hier komplett durch die Speerholzplatte durchfräsen wollen. Gefräst haben wir mit einem geraden Flöte-Schaftfräser und einem Spiral-Schaftfräser. In beiden Fällen zeigte sich ein leichtes Ausreißen der Fasern an den Schnittkanten. Hier spielen allerdings auch Faktoren, wie die Ausrichtung der Fasern, eine Rolle. Tendenziell hätten wir hier etwas mehr Drehzahl und wahrscheinlich einen schärferen Fräser benötigt.

Kunststoff:

Ein ebenfalls sehr interessantes Material für die Arbeit mit einer CNC-Fräse sind diverse Kunststoffe. Problematisch bei vielen Kunststoffen kann jedoch die Spanbildung werden. Kunststoff kann man in die Kategorien Thermoplaste, Duroplaste und Elastomere unterteilen. Thermoplastische Kunststoffe werden unter Wärmeeinwirkung verformbar und flexibel. Eine Eigenschaft, die zum Beispiel für den 3D-Druck sehr wichtig ist, bei der Arbeit mit einer Fräse aber eher zu Problemen führt. Denn durch das Aufweichen des Materials werden auch die Späne flexibel. So werden sie häufig nicht richtig abgetrennt oder verschmelzen miteinander oder dem Material. Somit muss man hier noch genauer auf die Auswahl der Fräser und der Parameter achten. Da sich Kunststoffe mit einem Dioden-Laser nur eingeschränkt bearbeiten lassen (lichtdurchlässig, zu hohes Aufweichen, giftige Dämpfe…) wird hier eine CNC-Portalfräse wieder sehr interessant, wenn man Plattenmaterial bearbeiten möchte.

Ein Material, was sich daher sehr gut für die Bearbeitung mit der TwoTrees TTC 450 eignet, sind PVC-Hartschaumplatten. Versucht man dieses Material mit einem Laser zu schneiden entsteht Salzsäure und weitere giftige Dämpfe. Eine andere Variante wäre noch ein Heißdrahtschneider, doch auch hier entstehen giftige Dämpfe. Daher ist hier eine Bearbeitung mit dem Cuttermesser oder der Fräse besonders gut geeignet und insbesondere eine CNC-Fräse bietet hier viele Möglichkeiten.

Im Rahmen unserer Tests haben wir die beiden Vorlagen von ZenziWerken, die wir auch für Sperrholz genutzt hatten, aus PVC-Hartschaumplatten gefräst. Da das Material sehr leicht zerspant werden kann, konnten wir hier mit einem Vorschub von 300 mm/min, einer Zustellung von 1,5 mm und maximaler Spindeldrehzahl arbeiten. Rein von der Schneideleistung her gesehen, wäre noch mehr möglich, doch dabei kam es zu erhöhten Vibrationen. Mit einem zweischneidigen Flöte-Nutfräser haben wir sehr saubere Schnittkanten realisieren können. Im Vergleich zu MDF und Sperrholz, wo die Späne eher lokal liegen bleiben, tritt hier ein deutlicher Spanflug auf. Daher könnte es sich lohnen, einen Staubsauger mitlaufen zu lassen.

Metall:

Auch Metalle lassen sich mit Diodenlasern nicht schneiden, hier werden häufig Plasma- und Wasserstrahlschneider eingesetzt. Aber auch mit einer CNC-Portalfräse ist es möglich aus Metallblechen Bauteile auszuschneiden, somit wird die Fräse auch für diese Anwendung interessant. Jedoch bedarf es hier sehr steifer Konstruktionen, Frässpindeln mit höheren Leistungen und häufig auch einer Kühlmittelschmierung. Mit der TwoTrees TTC 450 lassen sich Bleche aus NE-Metallen, wie Kupfer, Messing oder auch Aluminium bearbeiten. Jedoch muss man hier natürlich deutlich höhere Bearbeitungszeiten einplanen, da Zustellung und Bearbeitungsgeschwindigkeit reduziert werden müssen.

Testweise haben wir eine Aluminiumplatte von einem 3-mm-Schaftfräser bei maximaler Spindeldrehzahl und einem Vorschub von 50 mm/min mit einer Zustellung von 0,5 mm bearbeitet. Die Fräse machte dabei durchaus den Eindruck noch Leistungsreserven zu haben, jedoch merkte man an der Geräuschkulisse, dass es zu starken Vibrationen kommt. Dennoch ist Aluminium durchaus gut zu bearbeiten, wenn man etwas Geduld mitbringt.

Fräsleistung und -qualität:

Unsere Fräsobjekte zeigen eine gute Verarbeitungsqualität. Fehlstellen, wie Späne bzw. zerfaserte Kanten sind ursächlich in den verwendeten Fräsern zu suchen, die für das jeweilige Material nicht ideal geeignet waren. Dies kann an der Form der Schneide, der Schärfe der Schneide und auch am Fräsermaterial liegen. Ein Parameter der hier auch Probleme bereiten kann und von der Fräse vorgegeben wird, ist die Spindeldrehzahl. Für feine Fräser wäre bei der Holzbearbeitung eine Drehzahl von über 20.000 U/min vorteilhaft. Bei unseren Holzfräsungen sehen wir aber kein Rattern. Zwischen den einzelnen Frästiefen ist nur eine ganz minimale Linie an der Kante zu erkennen.

Der Rahmenaufbau ist für die Holzbearbeitung ausreichend steif, wenn gleich eine insgesamt steiferer und massiverer Rahmen natürlich Vibrationen reduzieren würde. Anforderungen, die man in dieser Preiskategorie jedoch eigentlich nicht stellen kann. Denn schaut man sich Produkte an, die diese Anforderungen erfüllen, muss man ein Vielfaches des Preises investieren. Denn in der Regel kostet dort die Frässpindel häufig schon mehr, als die TwoTrees TTC 450 inklusive der 500-W-Spindel.

Unsere Tests zur 2,5-D-Bearbeitung zeigten das zu erwartende Ergebnis. Für eine 2,5-D-Bearbeitung eigenen sich Fräser mit 90°-Schneiden nur eingeschränkt, auch, wenn sie einen viel höheren Arbeitsfortschritt ermöglichen. Eine Möglichkeit bestünde hier darin, für das Schruppen und Schlichten auf unterschiedliche Fräser zurückzugreifen, so wie es in professionellen CNC-Bearbeitungszentren auch üblich ist. Hierzu muss man natürlich den Nullpunkt der z-Achse nach dem Werkzeugwechsel neu einstellen. Möchte man aber zum Beispiel eine Geometrie fertigen, die treppenförmig strukturiert ist, wäre der Schaftfräser mit 90°-Schneidenwinkel die richtige Wahl.

Korrektur der Längenabweichung:

Um die Genauigkeit der Fräse zu überprüfen, haben wir Quadrate aus verschiedenen Materialien gefräst. Diese waren mit einer Kantenlänge von 40 mm erstellt und die Korrektheit der Befehle haben wir auch im G-Code überprüft. Im gefertigten Zustand wiesen diese jedoch rundum nur eine Kantenlänge von 39,55 mm auf, was einer Abweichung von 1,1 % entspricht. Dieser Fehler lässt sich aber korrigieren, indem man die hinterlegten Werte für die Schritte pro Millimeter für jede Achse korrigiert. Dies ist möglich, wenn die Fräse mit dem PC verbunden ist und man so über die Konsole in Candle manuelle Befehle an die Fräse senden kann. Mit dem Befehl $$ 100 können wir diverse hinterlegte Parameter, unter anderem auch die Schritte/mm auslesen. Für die x- und y-Achse sind hier 800 Schritte/mm hinterlegt. Diesen Wert haben wir um 1 % erhöht und so mit den Befehlen „$ 100=808“ und „$ 101=808“ die korrigierten Werte dauerhaft geschrieben, sie bleiben auch bei einem Neustart der Fräse erhalten. So korrigiert passten die Abmessungen unserer Testobjekte bis auf wenige Hundertstel Millimeter. Auch die Rechtwinkligkeit haben wir natürlich mit einem Haarwinkel geprüft, hier gab es nichts zu beanstanden.

Nachrüst- und Erweiterungsoptionen:

Im Zubehör von TwoTrees finden sich für die TTC 450 drei verschiedene Diodenlaser-Module mit einer Leistung von 2,5 W, 5,5 W und 20 W. In Verbindung mit einer Honeycomb-Plate als Unterlage (ggf. zum Schutz der MDF-Platte noch ein Blech dazwischen legen) lässt sich die Fräse so zu einem vollwertigen Laser-Gravierer umrüsten. Im Vergleich zu den üblichen Lasergravierern bietet die TTC 450 einen deutlich steiferen Rahmen und eine kräftigere Motorisierung. Maßgeblich für einen schnellen Arbeitsfortschritt sollte daher nur die Leistung des Lasers sein. Allerdings hat man so einen Laser der Klasse 4, der einige Sicherheitsrisiken birgt. Für genauere Informationen hierzu empfehlen wir unseren Test der TwoTrees TTS-20 PRO.

Ein anderes interessantes Theme bezüglich einer Erweiterung der CNC-Fräse besteht in der Integration einer Absaugung. Denn bei der Arbeit mit beispielsweise MDF sammeln sich die Späne in den gefrästen Nuten und Konturen. So ergibt sich auf der einen Seite ein erhöhter Widerstand und wir belasten die Schneiden unserer Fräser stärker. Auf der anderen Seite entsteht so auch eine erhöhte Brandgefahr. Denn sollte es zu einem Überhitzen unserer Fräser kommen, lassen sich die feinen Späne viel schneller durchzünden als die Platte an sich. Ideal wäre es eine Absaugung mit einem Absaugschuh an der Frässpindel zu positionieren, dann muss allerdings der Schlauch mitgeschleppt werden. In dieser Größe gibt es natürlich keine fertigen Lösungen zu kaufen, die erhältlichen orientieren sich an größeren Systemen. Arbeitet man viel mit Hölzern oder Hartschaum, wäre es aber eine sehr sinnvolle Optimierung. Man kann sich natürlich auch erstmal etwas pragmatischer behelfen und einfach die Düse vom Staubsauger in den Arbeitsbereich legen oder, man sollte die Maschine eh immer im Auge behalten, zwischendurch manuell absaugen.