Aufbau und Inbetriebnahme:

Der Aufbau der TwoTrees TTC 450 ist schon durchaus etwas aufwändiger. Zwar ist die Fräse in Segmenten vormontiert, aber es warten dennoch einige Arbeitsschritte auf uns. Diese werden in der beiliegenden Anleitung jedoch sehr ausführlich und gut nachvollziehbar erläutert.

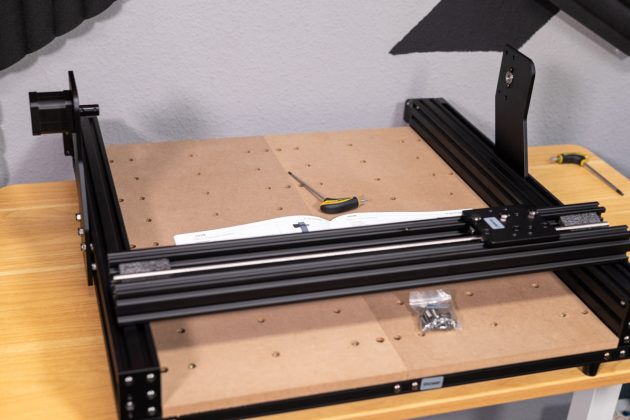

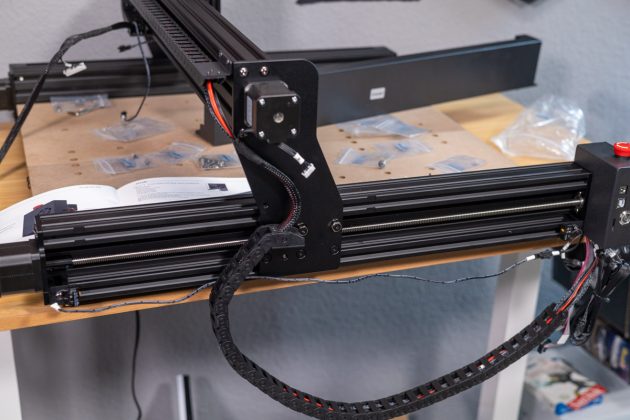

Als Erstes wird der Rahmen des Maschinentischs aus den schlanken Profilen zusammengeschraubt. Darauf werden dann mit jeweils zehn Schrauben die beiden Hälften der MDF-Platte montiert. Die direkte Verschraubung der Profile miteinander ermöglicht einen sehr präzisen und stabilen Unterbau, der mit Winkeln jedoch noch weiter versteift werden könnte. Im nächsten Schritt können die beiden y-Achsensegmente mit dem Tisch verschraubt werden, dies geschieht mit den beiden Aluplatten, die auch die Lagerung der Spindeln aufnehmen. Jetzt kann die x-Achse zwischen den Portalwangen verschraubt und mit dem Motor versehen werden. Es fehlt noch die z-Achse, diese kann als Nächstes an der Aufnahmeplatte der x-Achse angebracht werden. Danach ist es an der Zeit die Endschalter der x-Achse zu montieren, diese sitzen hinter der z-Achse. Auch die y-Achse bedarf noch einer Endabschaltung, die Mikroschalter finden hier an der noch offenen linken Seite Platz. Jetzt können wir die Steuerung an der Maschine anbringen und die Kabel zu den einzelnen Komponenten führen. Einen Teil verlegen wir unter dem Maschinentisch und fixieren die Kabel mit Abdeckprofilen. Die Kabel zu den beweglichen Komponenten werden hin Kabelschlepp verlegt, der sich später hinter der Abdeckung der linken y-Achse verbirgt. Den zweiten Kabelschlepp positionieren wir hinter der x-Achse. Als Letztes fehlen noch das Display und die gewünschte Frässpindel, dann kann es losgehen.

Die Frässpindel:

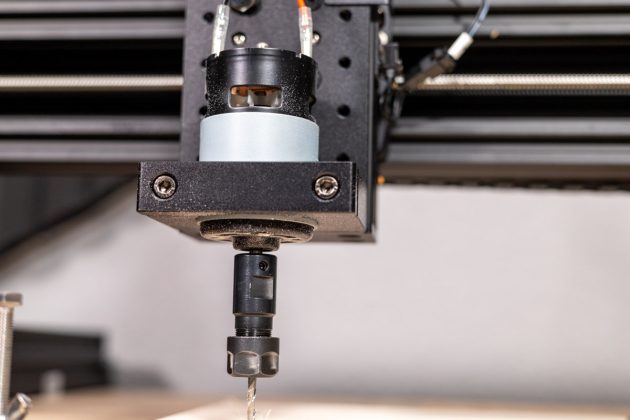

Als Erstes hatten wir die mitgelieferte 80-W-Spindel montiert. Hierfür muss man nur die Klemmbefestigung an der Platte der z-Achse montieren und die Spindel einsetzen. Der Kabelstrang enthält direkt beide Kabel, die zum Betrieb benötigt werden, diese müssen wir abschließend nur an der Spindel anstecken.

Für die Montage der größeren Spindel muss man zunächst die Klemmhalterung wieder entfernen. Dann muss man zunächst eine Montageplatte anbringen, an der schließlich die neue Klemmhalterung montiert werden kann. Die Spindel wird dann hier auch wieder klemmend gehalten. Die größere Spindel verfügt über eine externe Ansteuerungseinheit und somit auch über ein separates Versorgungskabel. An dieses wird aber das alte Spindelkabel ebenfalls mit angeschlossen. Das neue Versorgungskabel können wir nun noch im Kabelschlepp verlegen. Wir haben uns dazu entschlossen, dies nur an der x-Achse zu machen. Da wir die Ansteuerungseinheit links neben der Fräse platziert haben, kann das Kabel in y-Richtung besser frei mitlaufen.

Inbetriebnahme:

Zur Inbetriebnahme gibt es nicht viel zu sagen, denn nach der Montage kann man im Prinzip direkt mit den ersten Testfräsvorgängen loslegen. Dinge, wie eine Druckbettkalibrierung sind hier nicht erforderlich. Auch die Endschalter der Achsen verwendet man bei einer CNC-Fräse durchaus anders, als man es vom 3D-Drucker kennt. Beim 3D-Druck dienen die Endlagenschalter zum Homing und wir geben im Slicer die Position auf dem Druckbett vor. Beim Fräsen geht man hier anders vor, denn beim Erstellen der Datei setzt man den Nullpunkt dort, wo man ihn auf seinem Werkstück haben möchte. Die Fräse wird dann auf diese Position verfahren und dort wird der Nullpunkt gesetzt.

Die Bedienung der Fräse:

Die TwoTrees TTC 450 besitzt ein Display, über das eine grundlegende Steuerung möglich ist. Hier können wir zum Beispiel die Achsen manuell verfahren, Nullpunkte zu setzen, die z-Achse referenzieren und vieles mehr. Natürlich kann man hier auch die vorbereiteten Dateien öffnen und starten.

Eine weitere Möglichkeit der Bedienung besteht über das Browser-Interface. Dazu muss die Fräse nur mit dem WLAN verbunden werden. Im Browser-Interface stehen einem auch die Ansteueroptionen für die Bewegung und das Nullen der Achsen zur Verfügung. Zudem lassen sich auf diesem Weg Daten auf die Speicherkarte der Fräse übertragen, sowie Fräsvorgänge starten.

Die dritte Steuerungsoption besteht in der Verbindung mit dem PC via USB und einer kompatiblen Steuerungssoftware, wie Open Control Software Candle. So kann man auch die Ansteuerung der Achsen vornehmen, die Achsen nullen und Fräsvorgänge starten. Hier kann man die Ansteuerung und das Erstellen der Fräsdatei durchaus mit einer Software realisieren. Natürlich kann man mit den hier genutzten Programmen auch Fräsdateien erstellen und diese auf den ersten beiden Wegen nutzen.

Das Nullen der z-Achse – manuell vs. Werkzeuglängentaster:

Zum Nullen der z-Achse gibt es bei einer CNC-Fräse zwei übliche Vorgehensweisen. Entweder nähert man sich mit drehender Spindel langsam dem Werkstück an, zuletzt nur mit 0,1 mm großen Schritte, und wartet bis die Oberfläche angekratzt wird. Die andere Variante besteht in der Nutzung des mitgelieferten Werkzeuglängentasters. Dieser wird mit einem Kabel an die Steuerung angeschlossen und mit einer Krokoklemme mit dem Fräser verbunden. An der Fräse aktiviert man nun die Funktion „Probe“ und der Fräser wird langsam auf den Taster gefahren, bis der Stromkreis geschlossen wird. In dem Moment wird er wieder angehoben und nochmals langsam abgesenkt. Da die Höhe des Tasters bekannt ist, kann nun in der Steuerung der entsprechende Wert für die Nulllage automatisch hinterlegt werden.

Das Nullen der z-Achse ist mithilfe des Werkzeuglängentasters sehr komfortabel und schnell erledigt. Die Positionierung erfolgt dabei auf wenige Zehntel Millimeter genau. Mit der manuellen Methode geht es mit etwas Erfahrung und geschultem Gehör tendenziell etwas genauer, es kann aber auch schneller zu Fehlern kommen. Besonders Anfängern ist daher zum Längentaster zu raten. Möchte man Einzelteile aus einem Plattenmaterial herausarbeiten, ist eine Abweichung in der Höhe im Zehntel-Millimeterbereich nicht relevant, sofern man eine Opferplatte untergelegt hat. Möchte man eine 2,5-D-Bearbeitung durchführen, ist es üblich, die oberste Fläche des Werkstücks nicht als Oberfläche der Platte zu sehen, sondern eine dünne Schicht von der Oberfläche abzutragen. Somit wird auch hier ein möglicher Versatz der kalibrierten von der realen Nulllage ausgeglichen.

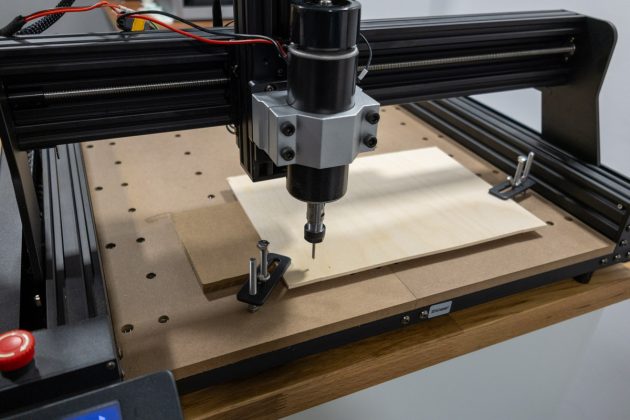

Das Spannen von Werkstücken:

Zum Spannen der Werkstücke sind in der Platte des Maschinentischs in einer großzügigen Rasterung Gewindeeinsätze vorhanden. In diese kann man eine Schraube eindrehen und dann über eine Metallplatte mit einer weiteren Schraube als Gegenstütze das Werkstück klemmen. So können die unterschiedlichsten Materialien leicht befestigt werden. Man könnte so zum Beispiel auch eine Opferplatte auf dem Maschinentisch platzieren und auf dieser die zu bearbeitende Platte mit Klebeband oder Schrauben fixieren. Der hier realisierte Maschinentisch ist eine gute Alternative zum klassischen T-Nuten-Tisch. Die MDF-Platte verzeiht hier im Zweifelsfall auch das ein oder andere Missgeschick mit der Fräse.