Bedienung:

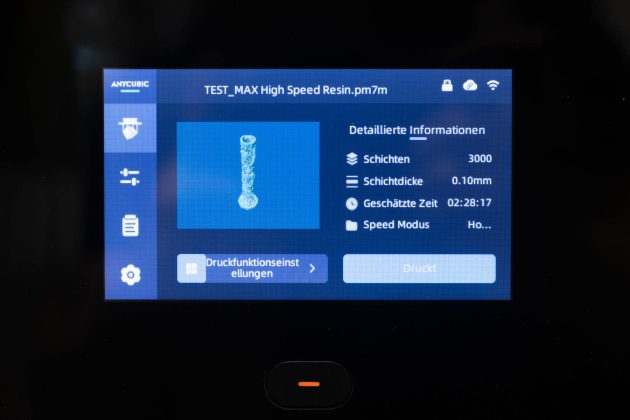

Die Bedienung des Anycubic Photon Mono M7 Max erfolgt über den 4,3″ großen Touchscreen an der Vorderseite. Das GUI entspricht dem üblichen Aufbau eines MSLA-Druckers. Es ist sehr übersichtlich gestaltet und setzt auf eine klare Struktur. Typisch für Anycubic finden wir hier einen dunkelblauen Hintergrund vor. Nach dem Einschalten führt der Drucker zunächst einen Selbsttest durch und startet dann direkt auf einer Startseite, die einen Überblick über den Druckerstatus bietet.

Über den Menüpunkt „Print“ gelangen wir auf ein Fenster, das rechts alle verfügbaren Dateien in Form von Kacheln anzeigt. Jede Kachel zeigt den Dateinamen, eine Miniaturansicht, die Druckdauer und den Resinbedarf. Es werden immer vier Vorlagen gleichzeitig angezeigt. Aufgeteilt auf drei separate Seiten kann man einmal die Datein auf dem interen Speicher (Local), auf dem angeschlossenen USB-Stick und in der Cloud sehen.

Der Menüpunkt „Tools“ führt uns direkt auf die Unterseite „Move Z“. Hier können wir die z-Achse verfahren, den Nullpunkt setzen und einen Leveling Test durchführen. Die Unterseite „Exposure“ ist besonders dann interessant, wenn man das Display überprüfen möchte. Mit „Cleaning“ können wir bei Verunreinigungen eine geschlossen ausgehärtete Schicht auf dem Druckbett erzeugen. Die letzte Seite trägt den Titel „Advanced“. Hier können wir manuell die Beheizung der Druckwanne einstellen, die Resinfördereinheit ansteuern und einen Selbsttest durchführen.

Unter dem dritten Menüpunkt finden sich allerhand Logs und Geräteinformationen. Zudem findet sich hier eine kurze Schnellstartanleitung für den Drucker.

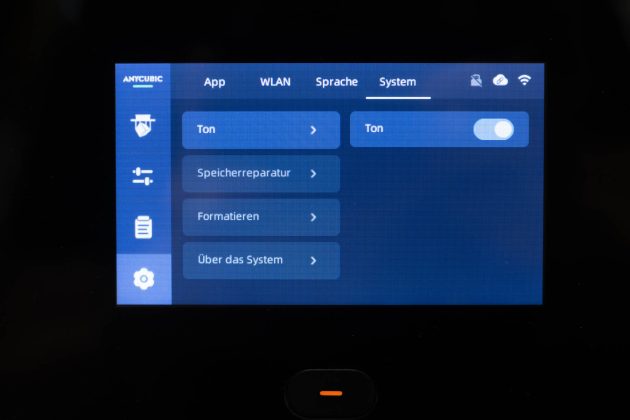

Der letzte Menüpunkt widmet sich den Einstellungen. Hier können wir die Netzwerkverbindung einstellen, die Cloudverbindung konfigurieren und weitere Systemeinstellungen vornehmen.

Ablauf eines Drucks:

Prinzipiell kann man einen Druck in drei Abschnitte einteilen: Vorbereitung, Durchführung und Nachbearbeitung.

Vorbereitung:

Zur Vorbereitung muss man zunächst mittels eines geeigneten Slicer, wie dem PhotonWorkspace oder CHITUBOX (dazu später mehr), das gewünschte 3D-Modell für den Drucker vorbereiten. Dabei wird das 3D-Modell in einzelne Schichtbilder aufgeteilt. Die so erstellten Druckdaten speichert man nun auf einem USB-Stick und schließt diesen am Drucker an. Jetzt muss man nur noch die Resinwanne des Druckers (nach-)füllen, dabei bitte immer an die Schutzausrüstung denken. Eine Markierung zeigt die maximale Füllhöhe der Wann an, denn man darf nicht vergessen, dass, wenn die Druckplatte nach unten gefahren wird, diese Resin verdrängt und der Pegel in der Wanne ansteigt. Ein Überlaufen wäre nicht gut für den Drucker.

Durchführung:

Für die eigentliche Druckdurchführung müssen wir selber nicht sehr aktiv werden, denn hierzu müssen wir lediglich einmal den Drucker starten. Man sollte natürlich zwischendurch den Fortschritt kontrollieren, um ggf. eingreifen zu können.

Nachbearbeitung:

Der aufwändigste Abschnitt ist nun die Nachbearbeitung, hier müssen wir wieder unsere Schutzausrüstung (PSA) anlegen. Zunächst lösen wir die Bauplatte im Drucker und lassen Resinreste in die Wanne ablaufen, dazu halten wir die Platte leicht schräg. Mit einem scharfen Spachtel müssen wir danach das Druckobjekt nun von der Bauplatte lösen. Hier gilt es, den richtigen Mittelweg zwischen Kraft und Feingefühl zu finden. Als Unterlage hierzu bietet sich eine Silikonmatte und Reinigungspapier an.

Für die Reinigung unserer Druckobjekte können wir beispielsweise den klassischen Weg gehen und das Objekt in ein Bad aus Isopropanol-Alkohol (Sicherheitshinweise beachten) geben, zum Beispiel mit der Anycubic Wash & Cure 3 oder Plus. In der Waschstation, wird der Alkohol über einen kleinen Propeller in Bewegung versetzt, sodass die Strömung die Resinreste vollständig ablöst. Man kann auch die Druckplatte samt noch haftendem Modell in die Waschstation setzen, allerdings gelangen so deutlich größere Mengen an Resin in die Station und wir müssen den Alkohol häufiger tauschen.

Nach diesem Reinigungsdurchlauf sollte man zunächst einmal den Alkohol komplett verdunsten lassen, bevor man mit dem Härten startet. Ansonsten kommt es zu weißlichen Verfärbungen im Druckobjekt. Sollte unser Druckobjekt Stützstrukturen aufweisen, ist nun ein guter Zeitpunkt, diese zu entfernen. Der letzte Schritt ist dann der Härtevorgang. Dazu setzt man das Druckobjekt einige Minuten UV-Strahlung aus, die für ein weiteres Durchhärten sorgt. Auch das ist mit der Anycubic Wash & Cure 3 bzw. Plus möglich. Prinzipiell härten die Objekte mit der Zeit auch von selber aus (durch natürliche UV-Strahlung), aber so lässt sich dieser Prozess in wenigen Minuten abschließen.

Ein anderer Weg besteht in der Nutzung der Anycubic Wash & Cure Max (zum Test). Mit dieser Reinigungsstation ist das Entfernen von Resin-Resten und das Aushärten mittels UV-Licht in einem Arbeitsschritt möglich. Diese besonders große Station eignet sich vor allem sehr gut für große Modelle oder wenn man viele Modelle gleichzeitig aushärten will.

Nach dem Druck ist vor dem Druck:

Haben wir, wie oben beschrieben, einen Druckvorgang durchgeführt und abgeschlossen, können wir die Resinreste durchaus in der Wanne lassen. Allerdings nur dann, wenn in ein paar Tagen der nächste Druck ansteht. Bei längerem Stillstand (länger als 48 Stunden) sollte man die Resinreste über einen Filter (um möglicherweise gehärtete Reste zu entfernen) wieder in eine Flasche füllen und die Wanne mit Isopropanol reinigen. Um Druckproblemen vorzubeugen, bietet es sich an, alle paar Drucke die Vat-Clean-Funktion zu nutzen. Hierbei werden Anhaftungen an der FEP-Folie und etwaige Reste gehärteten Resins aus der Wanne entfernt. Dazu wird eine vollflächige Belichtung durchgeführt, sodass sich eine ausgehärtete Schicht über die gesamte Wanne ergibt. Diese kann man nun sehr vorsichtig mit einem Kunststoffspachtel entfernen. Allerdings besteht hier auch durchaus eine erhöhte Gefahr, dass wir uns ein Loch in die Folie piksen. Dieser Reinigungsschritt hilft auch bei vielen Druckproblemen.

Der empfohlene Slicer:

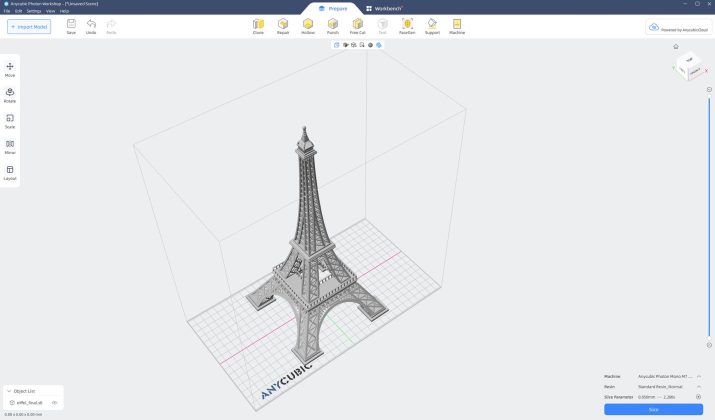

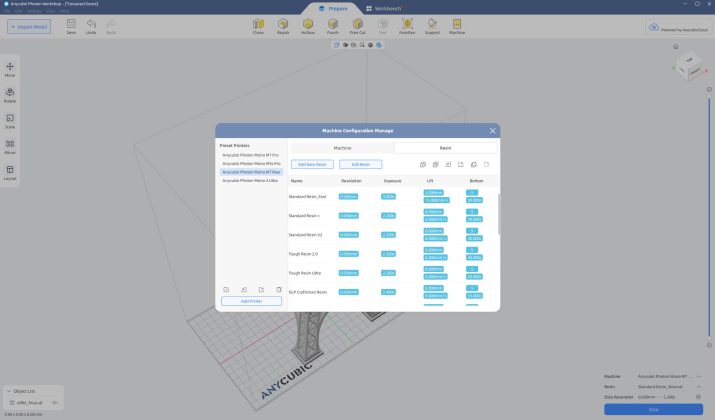

Für die SLA-Drucker von Anycubic bietet sich die Verwendung des hauseigenen Slicers AnycubicPhotonWorkshop an. Dieser ist sowohl auf dem mitgelieferten USB-Stick als auch in der neuesten Version auf der Anycubic-Website verfügbar. Für unseren Test haben wir Version 3.6.0 genutzt. Der Slicer überprüft beim Start automatisch, ob eine neue Version verfügbar ist, und ermöglicht ein direktes Update. Da auf der Anycubic-Website oft nicht die aktuellste Version zu finden ist, ist nach dem ersten Start in der Regel ein Update erforderlich.

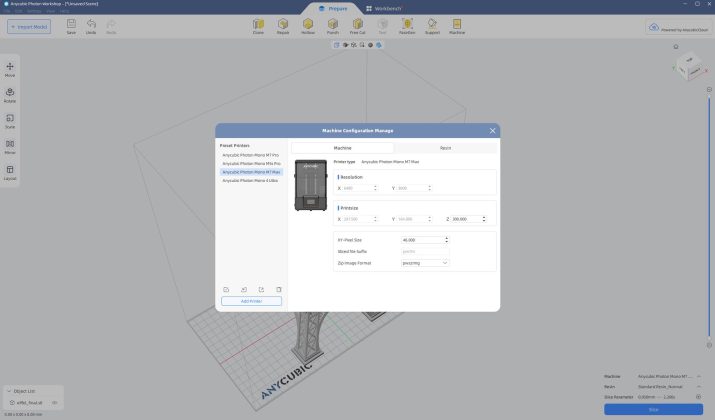

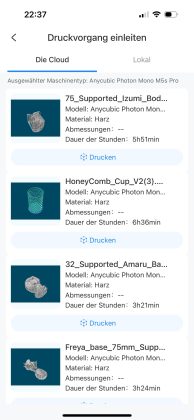

Nach dem ersten Start muss zunächst der Drucker ausgewählt werden. Dabei stehen alle SLA-Druckermodelle von Anycubic zur Verfügung. Es besteht auch die Möglichkeit, ein benutzerdefiniertes Profil für einen anderen Drucker anzulegen. Über die Optionen können im Nachhinein verschiedene Details des Druckers angepasst und angepasste Profile für Resin hinterlegt werden. Die Kommunikation mit dem Photon Mono M7 Max erfolgt entweder über den mitgelieferten USB-Stick oder über die Anycubic Cloud. Dafür muss der Drucker mit dem WLAN verbunden und in der Cloud angemeldet sein. Ist der Drucker verbunden, kann beim Speichern der gesliceten Vorlage entschieden werden, ob diese lokal gespeichert oder in die Cloud hochgeladen werden soll. Ist die Datei in der Cloud hinterlegt, kann sie zum Drucken ausgewählt werden. Einfach den passenden Drucker anwählen und der Druckvorgang kann starten.

Bedienung:

Die Bedienung von AnycubicPhotonWorkshop ist benutzerfreundlich und ähnelt stark anderen Slicern. Importierte Objekte können auf der Bauplatte verschoben, gedreht, skaliert, gespiegelt und automatisch angeordnet werden. Es sind auch einige grundlegende Bearbeitungen der Objekte möglich, wie das Reparieren von Dateien, das Umwandeln in Hohlkörper, das Hinzufügen von Löchern, das Vornehmen von Schnitten und das Prägen von Text. Zusätzlich gibt es ein Tool, um aus Fotos von Köpfen 3D-Modelle zu erstellen.

Eine besonders wichtige Funktion ist das Erstellen von Stützstrukturen. Da Objekte im SLA-Druck häufig gekippt ausgerichtet werden, ist diese Option besonders relevant. Man kann zwischen leichten, mittleren und starken Support-Skripten wählen und anpassen, bis zu welchem Winkel gestützt werden soll, wie weit die Ankerpunkte des Supports voneinander entfernt sein sollen und wie weit das Objekt in z-Richtung angehoben werden soll. Abschließend kann man entscheiden, ob der automatische Support überall oder nur von der Baufläche aus erstellt werden soll. Bei manchen Objekten ist es wichtig, sie nicht vollflächig auf die Bauplatte zu setzen, um Saugglocken zu vermeiden. Die Grundfläche des Supports hat daher regelmäßige Löcher. Durch manuelles Editieren können einzelne Ankerpunkte entfernt oder hinzugefügt werden, was für die Detailoptimierung von Drucken sehr wichtig ist.

Drucken über die Anycubic App:

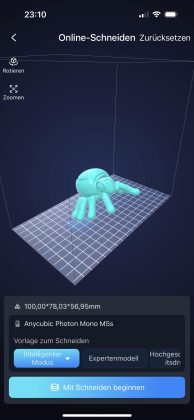

Mit der Anycubic App können wir nicht nur den Drucker steuern, sondern auch Druckdateien suchen, herunterladen und importieren. Wir haben Zugriff auf eine Datenbank von Anycubic sowie auf Plattformen wie Thingiverse, Printables und viele mehr. Die Druckvorlagen können in unseren Workspace importiert, dort geslicet und an den Drucker gesendet werden. Zusätzlich ermöglicht die App den Einkauf im Webshop. Wenn wir im PhotonWorkspace Druckdateien erstellt und in die Cloud hochgeladen haben, können wir über die App auf diese zugreifen und den Druck starten.

Der integrierte Cloud-Slicer ist auf die wesentlichen Funktionen reduziert. Objekte können gedreht und verschoben werden, um die Ausrichtung zu optimieren, beispielsweise durch das Neigen von Figuren für eine bessere Unterstützung. Beim Slicen wird das Stützmaterial automatisch ergänzt, wobei nur wenige Anpassungsoptionen zur Verfügung stehen. Für die Resin-Parameter können wir auf ein fertiges Profil für Standard- und Fast-Resin zurückgreifen oder ein eigenes Profil erstellen.

Einsatz von Chitubox:

Die Bedienung von CHITUBOX ist ähnlich wie bei anderen Slicern. Importierte Objekte können auf der Bauplatte verschoben, gedreht, skaliert, gespiegelt und automatisch angeordnet werden. Es sind auch einige grundlegende Bearbeitungen möglich, wie das Reparieren von Dateien, das Umwandeln in Hohlkörper und das Hinzufügen von Löchern.

Eine besonders wichtige Funktion ist das Erstellen von Stützstrukturen. Da Objekte im MSLA-Druck häufig gekippt ausgerichtet werden, ist diese Option besonders relevant. Man kann zwischen leichten, mittleren und schweren Stützen wählen und die Form der Stützen an der Kontaktfläche zur Platte, der Stütze selbst und dem Kontaktpunkt zum Objekt anpassen. Die Stützen können automatisch auf Basis einer vorgegebenen Dichte und Winkelvorgabe erstellt oder manuell positioniert werden, was eine genaue Detailoptimierung ermöglicht.

Für erweiterte Optionen ist die kostenpflichtige Pro-Version von CHITUBOX erforderlich. Diese bietet zusätzliche Bearbeitungsfunktionen wie Schnitte, das Aufteilen von Modellen, boolesche Operationen und automatische Ausrichtungen. Der fortgeschrittene Algorithmus zur Reparatur von Objektdaten und viele weitere Optionen ermöglichen eine manuelle Feinreparatur. Bei den Stützgeometrien kann man ebenfalls viel Eigenleistung investieren, um die gesamte Abstützung zu optimieren. Darüber hinaus gibt es Unterschiede in der Benutzeroberfläche und im gesamten Workflow. Bei CHITUBOX kann man alle Unterschiede nachlesen.