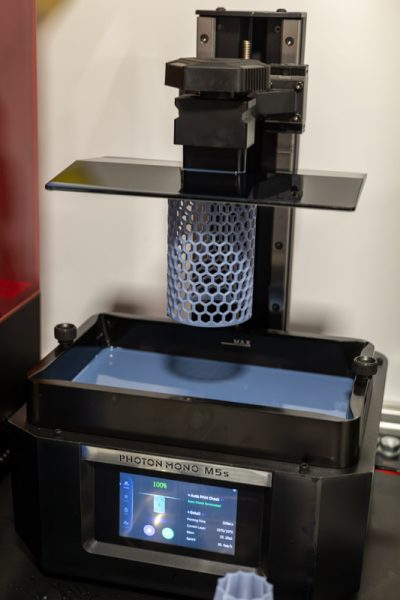

Druckqualität:

Zur Beurteilung der Druckqualität des Anycubic Photon Mono M5s haben wir verschiedene Testdrucke durchgeführt. Hierfür haben wir das Standard Resin von Anycubic in der Farbe Grau und das High-Speed Resin von Anycubic in der Farbe Grau genutzt. Die Profile hierfür sind im Anycubic Slicer natürlich direkt hinterlegt.

Auch beim MSLA-Druck kann es zu einigen Problemen kommen, nachfolgend wollen wir einige kurz vorstellen:

- Haftungsfehler auf der Bauplatte:

Das Objekt haftet gar nicht (klebt auf der PEP-Folie) oder löst sich während des Druckes teilweise oder vollständig ab. Zur Fehlerbehebung sollte man, je nach Art der Ablösung, entweder die Bauplatte neu ausrichten, Vat-Cleaning starten oder die Bauplatte reinigen. Das Vat-Cleaning härtet eine dünne geschlossene Schicht Resin aus und hilft so kleinere Resinreste von der PEP-Folie zu entfernen. Ist das Problem so noch nicht gelöst, kann man noch die Belichtungszeit der unteren Schicht erhöhen, die Anzahl der unteren Schichten erhöhen, die Wartezeit vorm Anheben erhöhen oder die Verfahrgeschwindigkeiten absenken. - Ablösen der Objektschichten von den unteren Schichten:

Teilweise kann es zu Haftungsproblemen an den länger belichteten unteren Schichten kommen, auch hier gibt es wieder mehrere Hebel, um den Fehler zu beheben. So kann man die Belichtungszeit der unteren Schichten senken (aufpassen, dass es zu keinen Haftungsproblemen kommt), die Belichtungszeit der regulären Schichten erhöhen, die Wartezeit vor dem Anheben erhöhen oder die Hubgeschwindigkeit senken. - Teile des Objektes fehlen:

Bei filigranen Objekten kann es vorkommen, dass Teile des Objektes fehlen. In der Regel bedeutet dies, dass diese nicht richtig am Hauptobjekt haften konnten und nun in der Resinwanne zu finden sind. Ursache ist hier meist eine fehlende oder zu grobe Stützung. Man kann also die Anzahl der Stützen erhöhen oder auch deren Durchmesser und Kontakt. Auch hier kann ansonsten helfen die Wartezeit zu erhöhen und die Verfahrgeschwindigkeit zu reduzieren. - Raue Oberfläche:

Sollte die Oberfläche nicht wie üblich glatt, sondern rau sein, liegt das oft an unterschiedlich guten Aushärtungen. Man kann hier also die Belichtungszeiten anpassen, oder die Wartezeiten erhöhen und die Verfahrgeschwindigkeiten reduzieren. - Löcher im Objekt:

Löcher im gedruckten Objekt können auftreten, wenn Teile unterbelichtet oder Wandstärken zu gering sind. Hohle Bereiche, in denen sich Harz sammelt, können auch zu diesem Fehler führen. Um ihn zu beheben, kann man Ablauflöcher hinzufügen oder das Objekt auf Support setzen. Auch ein Senken der Druckgeschwindigkeit kann hier helfen. - Raging-Defekte:

Es finden sich Reste von ausgehärtetem Harz an den Oberflächen des Objektes. Ursächlich können Haftungsfehler oder eine Bewegung der Bauplätte während der Belichtung sein. Hier kann man die Belichtungszeit erhöhen, die Wartezeit vor dem Anheben senken, die Verfahrgeschwindigkeit senken oder die Stützdicke erhöhen. - Starke Linien-Muster im Modell:

Zeigen sich auf dem Druck deutliche Linienmuster, kann dies an einer wackelnden z-Achse liegen, die man wieder richtig befestigen oder austauschen muss. Auch hier kann man die Belichtungszeit reduzieren, die Wartezeit vor dem Anheben senken, die Verfahrgeschwindigkeit senken oder die Stützdicke erhöhen.

Benchmarks:

Ein bekanntes Benchmark-Objekt ist der Rook (Link zu Thingiverse). Ein kleiner Burgturm, der über Tür- und Fensteröffnungen verfügt. In seinem Inneren findet sich eine Wendeltreppe und eine Doppelhelix. Mit diesem Objekt lassen sich feine Oberflächendetails und auch der saubere Druck sehr kleiner Elemente prüfen. So demonstriert er einmal die Leistungsfähigkeit des MSLA-Drucks und wir können die korrekte Funktion des Druckers testen. In unseren Drucken sehen wir hier eine wirklich hervorragende Qualität. Die Oberfläche ist gleichmäßig ausgeführt und auch die recht frei stehende Treppe und Helix im Inneren des Turms ist sauber, gleichmäßig und fehlerfrei gedruckt. Besonders die Kanten der Zinnen sind auch sehr sauber, allerdings nicht so scharfkantig, wie wir es bei anderen Druckern erlebt haben.

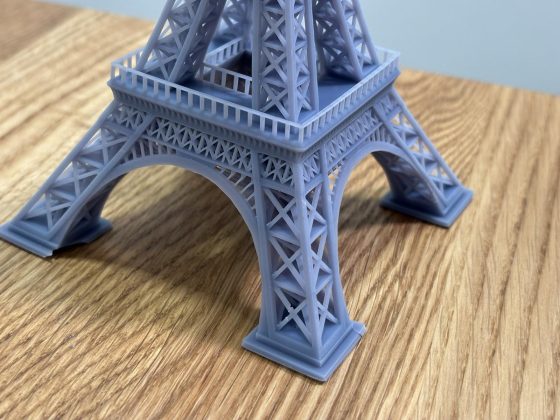

Test der maximalen Höhe:

Als weitere Testdrucke haben wir wieder ein vom Eifelturm inspiriertes Modell genutzt (Link zu Printables). Denn dieser verfügt über eine sehr feine Struktur mit vielen Überhängen und feinen Streben. Ideal, um die Leistungsfähigkeit des Druckers zu testen. Das Modell haben wir auf die maximale Höhe des Bauraums von 200 mm skaliert. Aufgrund der feinen Struktur haben wir bei diesem Druck auf das High Speed Resin zurückgegriffen. Statt 11,5 Stunden Druckzeit mit Standard Resin schafft man hier den Druck in 2 h 15 min.

Um den Drucker zu fordern, haben wir das Modell ohne Stützstrukturen gedruckt. Die Unsauberkeit an der Unterseite der zweiten Zwischenfläche, die wir bei anderen Druckern gesehen haben, trat hier nicht auf. Die Bögen und Streben sind fehlerfrei gedruckt geworden, ebenso die ganzen feinen Gitterstrukturen und auch das Geländer.

Tabletop-Miniaturen:

Als weiteren Tests des Druckers mit Blick auf feine Strukturen haben wir diverse Tabletop-Miniaturen von DM-Stash gedruckt. Diese kann man über MyMiniFactory, Patreon und die Website von DM-Stash beziehen.

Die zugrunde liegenden STL-Dateien sind extrem hochauflösend gestaltet und je nach Figur durchaus mehrere hundert Megabyte groß. Verfügbar sind die Modelle in einer bereits mit Support versehenen Version oder auch ohne vorbereiteten Support. Hier kann der Drucker seine hohe Auflösung eindrucksvoll demonstrieren. Zum Vergleich haben wir die Miniaturen einmal mit High Speed Resin und einmal mit Standard Resin gedruckt. Hier fällt natürlich auf, dass beim Standard Resin mit einer geringeren Schichtdicke gearbeitet wird. Feine Details der Oberfläche gehen im Druck mit dem High Speed Resin etwas verloren. Man sollte allerdings auch bedenken, dass derart kleine Modell nicht der eigentliche Einsatzzweck des High Speed Resins darstellen.

Besonderheiten bei der Arbeit mit High Speed Resin:

Das Anycubic High Speed Resin ist für besonders schnelle 3D-Drucke optimiert und die Voraussetzung, um mit dem Drucker die besonders hohen Geschwindigkeiten zu erreichen. Durch eine geringere Viskosität ist es dünnflüssiger, sodass die Druckplatte schneller und weniger weit gehoben werden muss, damit sich das Resin wieder gleichmäßig in der Wanne verteilt. Darüber hinaus ist es wichtig, dass die Modelle nur Wandstärken im Bereich von etwa 2 mm aufweisen, sonst verteilt sich das Resin nicht gleichmäßig genug. Darüber hinaus muss man die Schichtdicke von 0,05 mm auf 0,1 mm erhöhen, was die Auflösung etwas reduziert. Bei der Druckvorbereitung kann es daher erforderlich sein, die Modelle im Slicer auszuhöhlen und mit Öffnungen zu versehen, damit enthaltenes Resin herausfließen kann. Möchte man besonders feine Miniaturen drucken, sollte man daher eher das Standard Resin nutzen. Sehr gut eignet sich hier das Standard Resin in HD Gray, dass durch seine dunklere Farbgebung eine etwas bessere Tiefenwirkung bietet.

High Speed Resin vs. Standard Resin:

Im direkten Vergleich zwischen High Speed Resin und Standard Resin zeigt sich, was in den vorherigen Abschnitten bereits erwähnt wurde. Das High Speed Resin erreicht nicht ganz die Auflösung, die das Standard Resin erreicht. Ein Grund ist hier natürlich die erhöhte Schichtdicke. Bei Objekten, wie dem Eiffelturm, der Vase und dem Stiftebecher spielt dies kaum eine Rolle, denn hier haben wir überwiegend glatte Flächen. Für solche Teile oder einen schnellen Testdruck ist das High Speed Resin ideal, für kleine Miniaturen würden wir eher das Standard Resin empfehlen.