Design und Verarbeitung:

Nachfolgend werfen wir einen Blick auf die einzelnen Elemente des Anycubic Kobra 2 Max. Dabei folgen wir der Art und Weise, wie der Drucker zerlegt geliefert wird.

Der Rahmen:

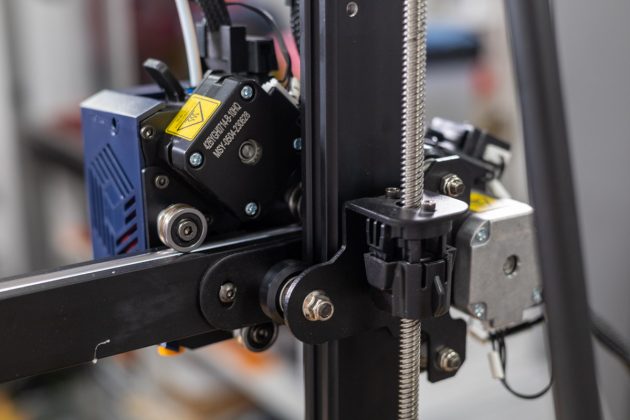

Der Rahmen (bzw. das Portal) umfasst die vollständige x- und z-Achse des Druckers. Bewegt wird die z-Achse über zwei Trapezgewindespindeln mit Anti-Backlash-Muttern. Die Spindeln sind mittels Zahnriemen verbunden und werden von einem Schrittmotor angetrieben. Dabei erfolgt die Lagerung der z-Achse mittels profilierter Metallrollen und Kugellagern an den senkrechten Rahmenelementen. Bewegt wird die x-Achse über einen Zahnriemen, der an der rechten Seite nachgespannt werden kann. Für die Lagerung der Montageplatte des Extruders kommen ebenfalls profilierte Metallrollen mit Kugellagern zum Einsatz, zwei an der Ober- und eine an der Unterseite. Im großen und ganzen entspricht der Aufbau des Rahmens so dem des kleineren Kobra 2, nur etwas größer und entsprechend stabiler dimensioniert. Im aufgebauten Zustand wird der Rahmen noch zusätzlich mit zwei Diagonalstreben nach hinten hin abgestützt, um zum einen Vibrationen herauszunehmen und zum anderen eine winkelige Ausrichtung sicherzustellen.

Die Grundeinheit/Basis:

Neben dem Grundrahmen umfasst die Grundeinheit/Basis des Druckers das Netzteil, die Steuerungselektronik und die y-Achse samt magnetischem Heizbett. Der Grundrahmen besteht aus Aluminiumnutprofilen, die durch Querprofile verbunden sind. Im freien Zwischenraum findet die gesamte Steuerungselektronik und das Netzteil Platz. Die Position des senkrechten Rahmens ist mit Einfräsungen in den Längsprofilen genau markiert. An der linken Seite ist vorne im Aluprofil die Kaltgerätebuchse mit Ein-/Ausschalter eingelassen.

Die Lagerung der y-Achse ist beidseitig mit profilierten Metallrollen samt Kugellagern realisiert und wird über einen dualen Riementrieb bewegt. Angetrieben werden die Riemen über einen einzelnen Schrittmotor mit beidseitiger Antriebsachse. Die Riemenspannung lässt sich auch hier von Hand nachstellen. Ebenso besteht die Möglichkeit, die Lagerung des Bettes nachzustellen. Die Kabel zwischen Heizbett und Elektronik sind mit einem Nylonmantel versehen, ebenso wie alle anderen Kabelstränge des Druckers. Lediglich zum Anschluss des Display kommt ein unbemänteltes Flachbandkabel zum Einsatz.

Die Extruder-Einheit:

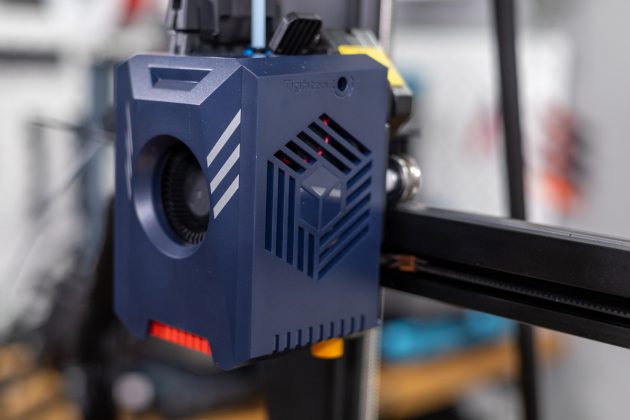

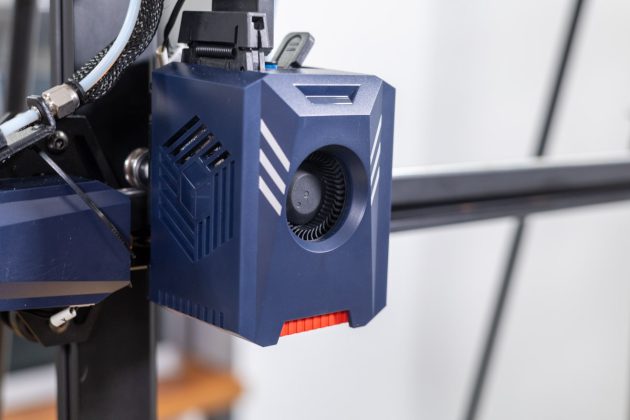

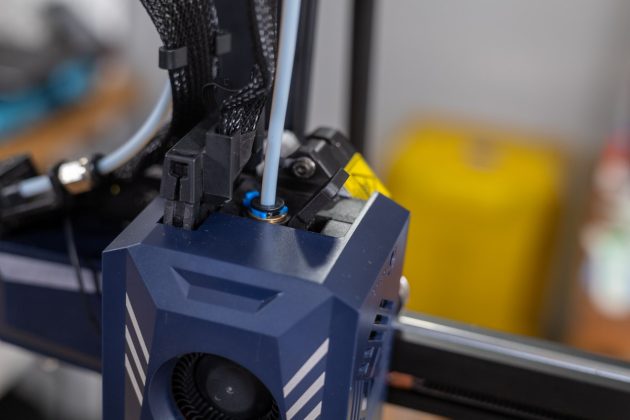

Die Extruder-Einheit ähnelt stark der des Kobra 2, weist aber einen kleinen Unterschied bei den Kühlungskanälen auf. Der Direct-Drive-Extruder ist als vollständige Einheit samt Hotend und Abstandssensor aufgebaut. Mit einer Heizleistung von 60 W und einem Dual-Drive-Aufbau des Extruders sind hohe Filamentflüsse und somit hohe Druckgeschwindigkeiten kein Problem für den Extruder. Die Objektkühlung saugt die Frischluft an der Vorderseite ein und führt diese von links und rechts auf das Objekt und ermöglicht so eine gleichmäßigere, zweiseitige Kühlung.

Display und Elektronik:

Im Vergleich zu den Vorgängermodellen zeigen sich bei der Elektronik und dem Display einige größere Änderungen. Herz des Druckers ist eine Platine mit dem Cortex-A7-Dual-Code-Prozessor. Auch die Anschlüsse haben sich geändert, so finden wir an der Vorderseite drei USB-A-Anschlüsse, von denen einer für eine Kamera reserviert ist, ein Speicherkartenslot entfällt.

In einer großzügig dimensionierten Einhausung findet sich die Hauptplatine des Druckers. Um an diese zu gelangen, muss man vier Verschraubungen lösen.

Im Team seit: 2014

Im Team seit: 2014